Beim Laden und Entladen der kinetischen Energiespeicher wird die Schwungmasse beschleunigt und abgebremst. Hierdurch variiert die mechanische Belastung der Schwungmasse, was auf lange Sicht zu einem Ermüdungsversagen des Materials führen kann. Um die Betriebsfestigkeit der Schwungmassen genauer abschätzen zu können, wird mit diesem Prüfstand die Zyklenfestigkeit von dickwandigen Hohlzylindern aus Faserkunststoffverbund erprobt. Zur Reduzierung der Kosten und Testdauer erfolgt die Prüfung mittels einem skalierten Stellvertreterprüfstand. Im Zeitraffer wird der Lebenszyklus eines Schwungmassenspeichers innerhalb von zwei bis drei Monaten durchfahren. Des Weiteren wird der Prüfstand zur zerstörenden Prüfung der Rotoren genutzt, wobei besonders das Berstverhalten von Interesse ist.

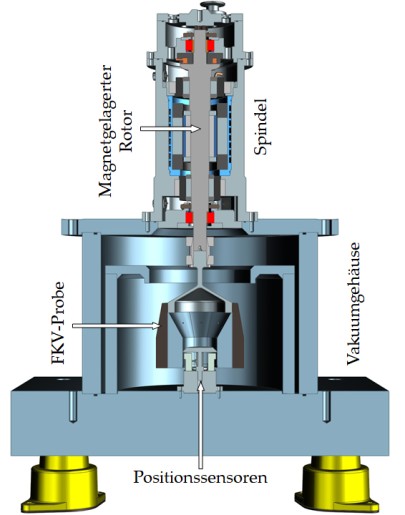

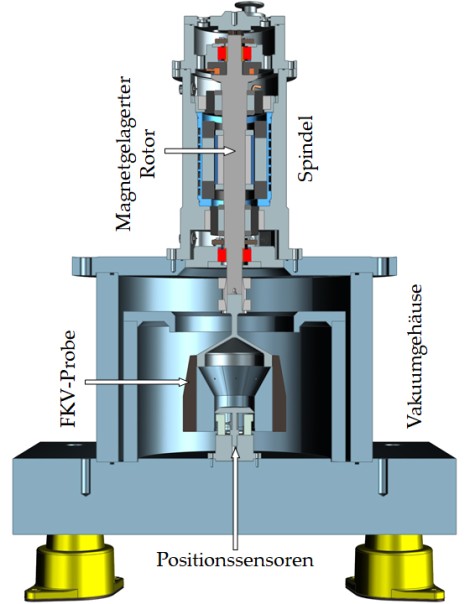

Das am IMS entwickelte Prüfstandkonzept im Projekt KoREV- SMS ermöglicht durch seine Robustheit und Wartungsfreiheit kostengünstige Testreihen verschiedenster Proberotoren. Bei den Betriebsfestigkeitsversuchen werden die Probekörper zyklisch von 15.000 auf 30.000 U/min beschleunigt. Aufgrund der hohen Umfangsgeschwindigkeiten wird der Prüfstand im Vakuumbetrieben und ist aktiv magnetgelagert. Das Konzept ist so gewählt, dass eine Zerstörung des Prüflings nur minimalen Einfluss auf den Prüfstand selbst nimmt und dieser nach kürzester Zeit wieder einsatzbereit ist. Neben den Rotoren von Schwungmassenspeichern lassen sich auch diverse andere Rotoren mit unterschiedlichsten Materialien mit der Anlage erforschen.

Da für die genaue Identifikation des Bauteilverhaltens viele Messreihen und damit mehrere Prüfstände notwendig sind, wurde bei der Entwicklung insbesondere auf Skalierbarkeit des Konzeptes Wert gelegt. Bei der Vervielfältigung können daher wesentliche Skaleneffekte gehoben und dadurch geringe Kosten bei der Ermittlung der Material- und Bauteildatenbasis erzielt werden.